「工業用ディスペンサーを導入したいが、種類が多すぎてどれを選べばいいか分からない」「高価な設備だからこそ、導入で失敗したくない」

はじめまして。製造業向けの設備導入コンサルタントとして15年間、現場の課題解決に携わってきた田中太郎と申します。これまで数多くの企業様のディスペンサー導入をお手伝いしてきましたが、上記のようなお悩みは非常によく伺います。

工業用ディスペンサーは、接着剤やグリス、オイルといった液体材料を精密に塗布するための重要な設備です。しかし、その選定は専門知識が必要で、一筋縄ではいきません。もし自社の要件に合わない機種を選んでしまうと、期待した品質が得られなかったり、生産性が上がらなかったり、最悪の場合は高価な材料を無駄にしてしまうことにもなりかねません。

そこで本記事では、私のコンサルタントとしての経験に基づき、ディスペンサー装置の選定で失敗しないための「最短ルート」を解説します。この記事を読めば、複雑に見えるディスペンサーの選び方が、「方式」と「材料」という2つの軸で驚くほどシンプルに理解できるようになります。もう、カタログのスペック表を前に途方に暮れることはありません。自社に最適な一台を最短で決めるための、実践的な知識を身につけていきましょう。

工業用ディスペンサーとは?まず基本を理解しよう

ディスペンサーと聞くと、多くの方はハンドソープやドリンクバーの機械を思い浮かべるかもしれません。その語源はラテン語の「dispensare(分配する、測る)」にあり、「ある量を分配するもの」を意味します。その本質は、工業用途でも変わりません。

製造業におけるディスペンサーは、「液体ディスペンサー」とも呼ばれ、接着剤やグリス、オイルなどの工業用液体を、あらかじめ設定された量(定量)で、狙った位置に精密に塗布するための装置を指します。製品の小型化・高機能化が進む現代のモノづくりにおいて、その役割はますます重要になっています。

では、なぜ手作業ではなく、高価なディスペンサーを導入する必要があるのでしょうか。それは、手作業では決して実現できないレベルの品質安定性、生産性、安全性を実現するためです。以下の比較表をご覧ください。

| 比較項目 | 手作業による塗布 | ディスペンサーによる塗布 |

|---|---|---|

| 塗布精度 | 作業者のスキルに依存し、ばらつきが生じやすい | 機械制御により、μL(マイクロリットル)単位での高精度な吐出が可能 |

| 作業速度 | 塗布量や形状により速度が変動し、大量生産には不向き | 高速かつ連続的な塗布が可能で、タクトタイムを大幅に短縮できる |

| 材料ロス | はみ出しや過剰塗布が発生しやすく、高価な材料の無駄が多い | 必要な量を正確に吐出するため、材料の無駄を最小限に抑えられる |

| 品質安定性 | 塗布量のばらつきが製品の性能や寿命に影響を与える可能性がある | 均一な塗布により製品品質が安定し、不良率を大幅に低減できる |

| 作業者の安全性 | 有害な液体に作業者が直接触れるリスクがある | 自動化により、作業者が危険な液体に接触する機会を減らせる |

このように、ディスペンサーの導入は単なる自動化に留まらず、製品の品質向上、コスト削減、そして安全な作業環境の実現に直結する、戦略的な投資と言えるのです。

方式で選ぶ!4つの主要なディスペンサー方式

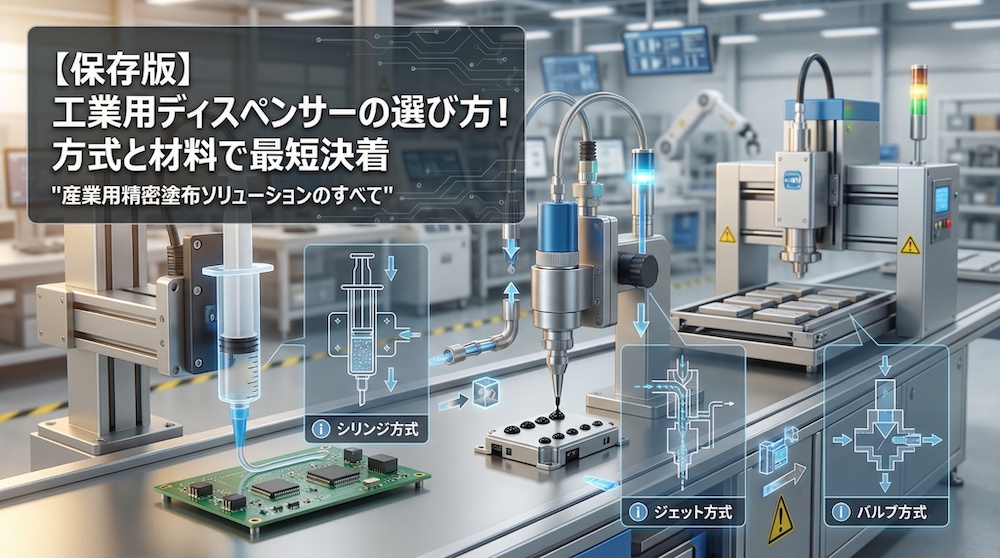

ディスペンサーの選定において、最も重要なのが「方式」の理解です。方式によって、得意な材料や精度、コストが大きく異なります。ここでは、代表的な4つの方式について、その原理と特徴を解説します。

1. エア式ディスペンサー

仕組みと特徴

シリンジ(注射器のような容器)に充填した液体材料を、エアコンプレッサーからの空気圧で押し出して吐出する、最もシンプルな方式です。構造が簡単で比較的安価なため、広く普及しています。吐出量は、空気の圧力と加圧時間(バルブを開いている時間)で制御します。

適用材料

低粘度から中粘度の液体に適しています。例えば、瞬間接着剤、溶剤、オイルなどが代表的です。

メリット・デメリット

- メリット: 導入コストが安い、構造がシンプルでメンテナンスが容易

- デメリット: 材料の粘度変化や温度、タンクの残量によって吐出量が変動しやすく、高精度な塗布には不向き

2. バルブ式ディスペンサー

仕組みと特徴

加圧タンクに貯めた液体材料を、配管を通してバルブまで送り、バルブの開閉によって吐出を制御する方式です。エア式よりも安定した吐出が可能で、様々な種類のバルブ(ニードルバルブ、ダイヤフラムバルブなど)を使い分けることで、多様な液体に対応できます。

適用材料

低粘度から高粘度の液体まで、幅広い材料に対応可能です。嫌気性接着剤やUV硬化型樹脂などにも使用されます。

メリット・デメリット

- メリット: エア式よりは吐出量が安定している、対応できる液体の種類が豊富

- デメリット: タンクの残量や液体の粘度変化の影響を受ける点はエア式と同様

3. スクリュー式ディスペンサー

仕組みと特徴

モーターでスクリュー(ねじ)を回転させ、その推進力で液体材料を定量的に送り出して吐出する方式です。スクリューの回転数で吐出量を精密に制御できるため、高い定量性を実現できます。特に、高粘度の材料やフィラー(充填材)を含む材料の吐出に適しています。

スクリュー式には、主に3つのタイプがあります。

- 一軸式: 主に流体に使用されます。

- 二軸式: 粉体や粒状物、フレーク材などに使用されます。

- 三軸式: 顔料や接着剤などの非常に高粘度の材料に使用されます。

適用材料

高粘度のペースト、はんだペースト、銀ペースト、エポキシ接着剤など、粘り気の強い材料に適しています。

メリット・デメリット

- メリット: 高粘度材料でも安定した定量吐出が可能、吐出精度が高い

- デメリット: 構造が複雑で比較的高価、摩耗によるメンテナンスが必要

4. 容積式ディスペンサー

仕組みと特徴

プランジャー(ピストン)の往復運動や、ポンプ内の空間の容積を変化させることで、機械的に一定量の液体を計量し、押し出す方式です。液体の粘度や温度の変化に影響されにくく、極めて高い精度での定量吐出が可能です。大きく「往復動型」と「回転型」に分類されます。

- 往復動型: プランジャー方式やダイヤフラム方式があり、ピストンや膜の往復運動で液体を吸い込み、吐出します。

- 回転型: チューブ方式、ギヤ方式、一軸偏心ねじ方式などがあり、ローターや歯車の回転によって液体を送り出します。

適用材料

低粘度から高粘度まで、あらゆる液体に対応可能です。特に、2液混合接着剤や、精度が厳しく求められる医療用の薬剤などに使用されます。

メリット・デメリット

- メリット: 最高の吐出精度と定量性を誇る、液体の物性変化の影響を受けにくい

- デメリット: 構造が複雑で最も高価、メンテナンスに専門知識が必要な場合がある

計量方式で選ぶ!精度と予算のバランス

ディスペンサーの「方式」は、さらに「計量方式」という観点からも分類できます。これは、「どのようにして吐出する量を測っているか」という違いであり、精度とコストに直結する重要なポイントです。

容積計量方式(高精度が必要な場合)

仕組みと特徴

前述のスクリュー式や容積式ディスペンサーがこの方式に該当します。シリンダー内のピストンの移動量や、スクリューの回転数といった機械的な動作(容積)によって液体を計量します。そのため、液体の粘度や温度、圧力の変化といった外部要因の影響をほとんど受けず、常に安定した定量性を維持できるのが最大の強みです。

- 精度レベル: 非常に高い(μLオーダーの制御も可能)

- 適用場面: 半導体製造、医療機器、光学部品など、わずかな塗布量の誤差も許されない精密な組み立て工程

- コスト: 高価

時間・圧力制御方式(コスト重視の場合)

仕組みと特徴

エア式やバルブ式ディスペンサーがこの方式です。一定の時間、一定の圧力をかけることで液体を押し出すという、シンプルな原理で計量します。構造が簡単で導入コストを抑えられる反面、液体の粘度変化(温度によって粘度は変わります)やタンク内の材料の残量によって吐出圧力が変動し、吐出量がばらつく可能性があります。

- 精度レベル: 中程度(容積計量方式には劣る)

- 適用場面: 厳密な精度は求められないが、手作業よりは安定させたい一般的な塗布・充填工程

- コスト: 安価

どちらの方式を選ぶかは、製品に求められる品質レベルと予算のバランスで決まります。「とにかく高精度なものを」と考えるのではなく、「自社の製品にとって、どの程度の精度が必要か」を冷静に見極めることが、賢い投資につながります。

吐出方式で選ぶ!接触式 vs 非接触式

最後に、「どのようにして対象物(ワーク)に液体を塗布するか」という「吐出方式」の違いを見ていきましょう。これには「接触式」と「非接触式」の2種類があり、生産性や対応できるワークの形状に関わってきます。

接触式ディスペンサー

仕組みと特徴

ノズルの先端をワークに直接接触させながら、液体を塗り広げていく方式です。古くからある一般的な方式で、線引き(ビード塗布)や面塗布、充填など、様々な塗布パターンに柔軟に対応できます。

- 適用ワーク: 平面的な形状、比較的大きな部品

- メリット: 汎用性が高く、様々な塗布形状に対応できる、比較的安価

- デメリット: ノズルがワークに接触するため、位置決めや移動に時間がかかり、タクトタイムが長くなる傾向がある。また、段差や凹凸のある複雑な形状のワークには塗布が難しい

非接触式ディスペンサー(ジェットディスペンサー)

仕組みと特徴

インクジェットプリンターのように、ノズルをワークに接触させず、液体を「飛ばして(噴射して)」塗布する方式です。ジェットディスペンサーとも呼ばれます。ノズルがZ軸方向に上下動する必要がないため、高速な塗布が可能です。

- 適用ワーク: 狭い箇所、段差や凹凸のある箇所、熱に弱いデリケートな部品

- メリット: 高速塗布による生産性の大幅な向上、複雑な形状のワークにも対応可能、ワークへのダメージがない

- デメリット: 構造が複雑で高価、液体の粘度や特性によっては適用が難しい場合がある

近年、電子部品の小型化・高密度化に伴い、非接触式のジェットディスペンサーの需要が急速に高まっています。生産性を劇的に向上させる可能性を秘めた方式ですが、その分、導入コストも高くなります。自社の生産量やワークの形状を考慮し、費用対効果を慎重に検討することが重要です。

材料で選ぶ!液剤の特性に合わせた選定

ディスペンサーの選定では、使用する液体材料(液剤)の特性を理解することが不可欠です。液剤の粘度や性質によって、最適なディスペンサーの方式は大きく異なります。

液体・ゼラチン状の材料

比較的粘度が低い、または流動性のある材料です。

- 適した方式: エア式、バルブ式、容積式(プランジャー方式、チューブ方式など)

- 具体例: 溶剤、オイル、インク、低粘度の接着剤、グリス、フラックスなど

- ポイント: 低粘度の場合は、吐出後の液だれを防ぐ機能を持つバルブを選ぶことが重要です。

粉末・顆粒・高粘度の材料

流動性が低い、またはペースト状の材料です。

- 適した方式: スクリュー式、容積式(一軸偏心ねじ方式など)

- 具体例: はんだペースト、銀ペースト、エポキシ系接着剤、シリコーンシーラント、高粘度グリスなど

- ポイント: これらの材料は、単に押し出すだけでは安定した吐出が困難です。スクリューの回転力やポンプの力で強制的に送り出す方式が適しています。特に、フィラー(粒子)を含む材料は、スクリュー式が最適です。

特殊な液剤

特定の機能を持つ特殊な材料です。

- 適した方式: 材料の特性に応じて専用設計されたバルブやポンプを使用します。

- 具体例:

- 嫌気性接着剤: 空気に触れている間は硬化しない性質を持つため、専用のダイヤフラムバルブなどが使われます。

- UV硬化型樹脂: 紫外線で硬化するため、光を遮断する構造の部品(シリンジやノズル)が必要です。

- 2液混合型接着剤: 主剤と硬化剤を混ぜ合わせることで硬化するため、2つの液体を正確な比率で混合しながら吐出する専用の装置(2液混合ディスペンサー)が必要です。

| 材料の種類 | 粘度の目安 | 推奨されるディスペンサー方式 |

|---|---|---|

| 低粘度液体 | 水、溶剤、オイルなど | エア式、バルブ式、容積式(プランジャー、チューブ) |

| 中粘度液体 | 接着剤、グリスなど | バルブ式、容積式(プランジャー、ギヤ) |

| 高粘度ペースト | はんだペースト、シール剤など | スクリュー式、容積式(一軸偏心ねじ) |

| 2液混合材料 | エポキシ樹脂など | 2液混合ディスペンサー(専用機) |

材料のデータシート(SDS)には粘度などの物性値が記載されています。選定の際は、必ずこれらの情報を確認し、ディスペンサーメーカーに相談することをお勧めします。信頼できるメーカーであれば、豊富な経験から最適な方式を提案してくれるはずです。

業界別の選定ポイント

ディスペンサーは、様々な業界の製造プロセスで活躍しています。ここでは、代表的な業界ごとに、どのような要件が求められ、どの方式が選ばれやすいのかを解説します。

自動車・自動車部品業界

自動車には、エンジンやバッテリー、センサー、内外装部品など、至る所に接着・シール・コーティング技術が使われています。特に近年は、EV化に伴うバッテリー周辺部品や、ADAS(先進運転支援システム)に不可欠なセンサー類の生産で、ディスペンサーの重要性が増しています。

- 求められる要件: 高い信頼性、耐久性、タクトタイムの速さ

- 推奨される方式: 高粘度の構造用接着剤やシール剤を高速で塗布する必要があるため、スクリュー式や容積式(一軸偏心ねじ方式など)が多く採用されます。また、複雑な形状への塗布には、ロボットと組み合わせた非接触式(ジェットディスペンサー)も活用されています。

電子部品・半導体業界

スマートフォンやPC、ウェアラブルデバイスなどに使われる電子部品は、小型化・高密度化の一途をたどっています。μm(マイクロメートル)単位での精密な塗布が求められる、最も要求レベルの高い業界の一つです。

- 求められる要件: 超高精度な吐出、微小量の塗布、高速性

- 推奨される方式: 最高の吐出精度を誇る容積式ディスペンサーが必須です。特に、基板上の狭いエリアや段差のある箇所へ高速で塗布するために、非接触式(ジェットディスペンサー)が主流となっています。使用される材料も、はんだペーストや導電性ペースト、アンダーフィル剤など多岐にわたります。

医療機器業界

カテーテルや注射針、ペースメーカー、体外診断用医薬品など、人の生命に関わる製品を製造するため、極めて高い品質と衛生管理が求められます。

- 求められる要件: 高い吐出精度と再現性、サニタリー性(洗浄・滅菌のしやすさ)

- 推奨される方式: 正確な薬液の分注や、微細な部品の接着には、高精度な容積式ディスペンサーが使用されます。材料に直接触れる部分は、分解・洗浄しやすい構造や、医療グレードの材質が使われていることが重要です。詳しくは、各メーカーが提供する技術情報、例えばモーノディスペンサーの技術コラムのような専門サイトで、具体的な構造を確認すると良いでしょう。

食品業界

食品の製造ラインでも、ディスペンサーは活躍しています。ジャムやソースの充填、パン生地へのクリーム注入、ケーキのデコレーションなど、その用途は様々です。

- 求められる要件: 定量性、サニタリー性、高い生産性

- 推奨される方式: 衛生的に使用できるよう、分解・洗浄が容易なステンレス製の容積式ディスペンサー(ギヤ方式、一軸偏心ねじ方式など)が主に使われます。材料を傷つけずに、かつスピーディーに大量生産に対応できる能力が求められます。

選定チェックリスト – これで最短決着!

ここまで解説してきた内容を、最終的な選定に役立つチェックリストにまとめました。以下の項目を一つずつ確認し、自社の要件を整理することで、最適なディスペンサーが自ずと見えてくるはずです。

| チェック項目 | 確認事項 | 選択肢の例 | 推奨される方式(例) |

|---|---|---|---|

| 1. 塗布する液剤は? | 粘度、性質(1液/2液、UV硬化など)、フィラーの有無 | 低粘度オイル、高粘度グリス、2液性エポキシ | スクリュー式、2液混合機 |

| 2. 必要な精度レベルは? | 吐出量の許容誤差はどのくらいか | ±1%以内、±5%程度、見た目に問題なければOK | 容積計量方式、時間・圧力制御方式 |

| 3. 吐出量はどのくらい? | 1ショットあたりの塗布量、1分あたりの生産数 | 微小量(μL)、大量(mL)、高速タクト | ジェットディスペンサー、大容量ポンプ |

| 4. 塗布対象物の形状は? | 平面か、凹凸や段差があるか | 平らな基板、複雑な筐体 | 接触式、非接触式(ジェット) |

| 5. 予算はどのくらい? | 設備投資にかけられる上限金額 | 50万円以下、100万円~300万円、上限なし | エア式、バルブ式、容積式 |

| 6. 誰が操作・保守するか? | 専門の技術者がいるか、パートタイマーでも使えるか | 専任者あり、誰でも簡単に使える必要あり | 高機能機、シンプル構造の機種 |

このチェックリストを基に、ディスペンサーメーカーの営業担当者や技術者に相談してみてください。具体的な要件が整理されていれば、話がスムーズに進み、的確な提案を受けやすくなります。より詳しい情報は、DirectIndustryのような産業用製品の比較サイトで網羅的に調べるのも有効です。

よくある失敗例と対策

最後に、私がこれまでのコンサルティングで見てきた、ディスペンサー選定におけるよくある失敗例とその対策を3つご紹介します。他社の失敗から学び、同じ轍を踏まないようにしましょう。

失敗例1:コストを優先しすぎて、必要な精度が出なかった

「とにかく安く」と、時間・圧力制御方式の安価なディスペンサーを導入したものの、液剤の粘度変化に対応できず、吐出量が安定しない。結果として不良品が多発し、材料のロスと手直しの工数で、かえってコストが高くついてしまったケースです。

対策

導入前に、必ずテスト機で評価を行いましょう。特に、季節による温度変化や、ロットによる液剤の物性の違いを考慮し、様々な条件下で必要な精度が維持できるかを確認することが重要です。

失敗例2:材料の特性を理解せず、ディスペンサーを詰まらせた

フィラー(硬い粒子)を含む高粘度の材料を、対応していないバルブ式のディスペンサーで吐出しようとして、すぐに内部で詰まりや摩耗が発生。頻繁なメンテナンスと部品交換が必要になり、生産ラインが何度もストップしてしまったケースです。

対策

使用する材料のデータシートをよく読み込み、その特性(粘度、フィラーの有無・種類・サイズなど)を正確に把握した上で、メーカーに相談しましょう。材料に合わせた適切な方式(この場合はスクリュー式など)を選ぶことが鉄則です。

失敗例3:導入後のメンテナンスやサポート体制を軽視していた

海外製の安価なディスペンサーを導入したが、トラブルが発生した際に、国内にサポート拠点がなく、問い合わせても対応が遅い。交換部品の納期も数ヶ月かかり、その間、生産が完全に止まってしまったケースです。

対策

装置の価格だけでなく、導入後のサポート体制(国内拠点、技術者の対応、部品の供給体制)も必ず確認しましょう。長期的に安定して稼働させるためには、信頼できるメーカーや代理店を選ぶことが、結果的にコストパフォーマンスを高めることにつながります。

まとめ

今回は、工業用ディスペンサーの選び方について、コンサルタントの視点から実践的なポイントを解説しました。

- ディスペンサーは「方式」と「材料」の2軸で選ぶのが最短ルート

- 「方式」にはエア式、バルブ式、スクリュー式、容積式の4種類があり、それぞれ得意なことが違う

- 「計量方式」と「吐出方式」の違いを理解し、求める精度と生産性で判断する

- 業界ごとの要求レベルを知り、自社の立ち位置を把握する

- チェックリストで自社の要件を明確にし、失敗例から学ぶ

工業用ディスペンサーは、決して安い買い物ではありません。しかし、自社に最適な一台を正しく選定できれば、品質の向上、生産性の飛躍的なアップ、そしてコスト削減といった、計り知れないほどの恩恵をもたらしてくれます。

この記事を参考に、まずは自社の「要件」を整理することから始めてみてください。そして、信頼できるパートナー(メーカーや代理店)を見つけ、納得のいくまで相談とテストを重ねてください。あなたの会社のモノづくりが、最適なディスペンサーの導入によって、さらに一段階レベルアップすることを心から願っています。